Strojništvo in tehnične inštalacije » Opredelitev in razlaga

Objavljeno: 8. julij 2024 | Čas branja: 7 minut

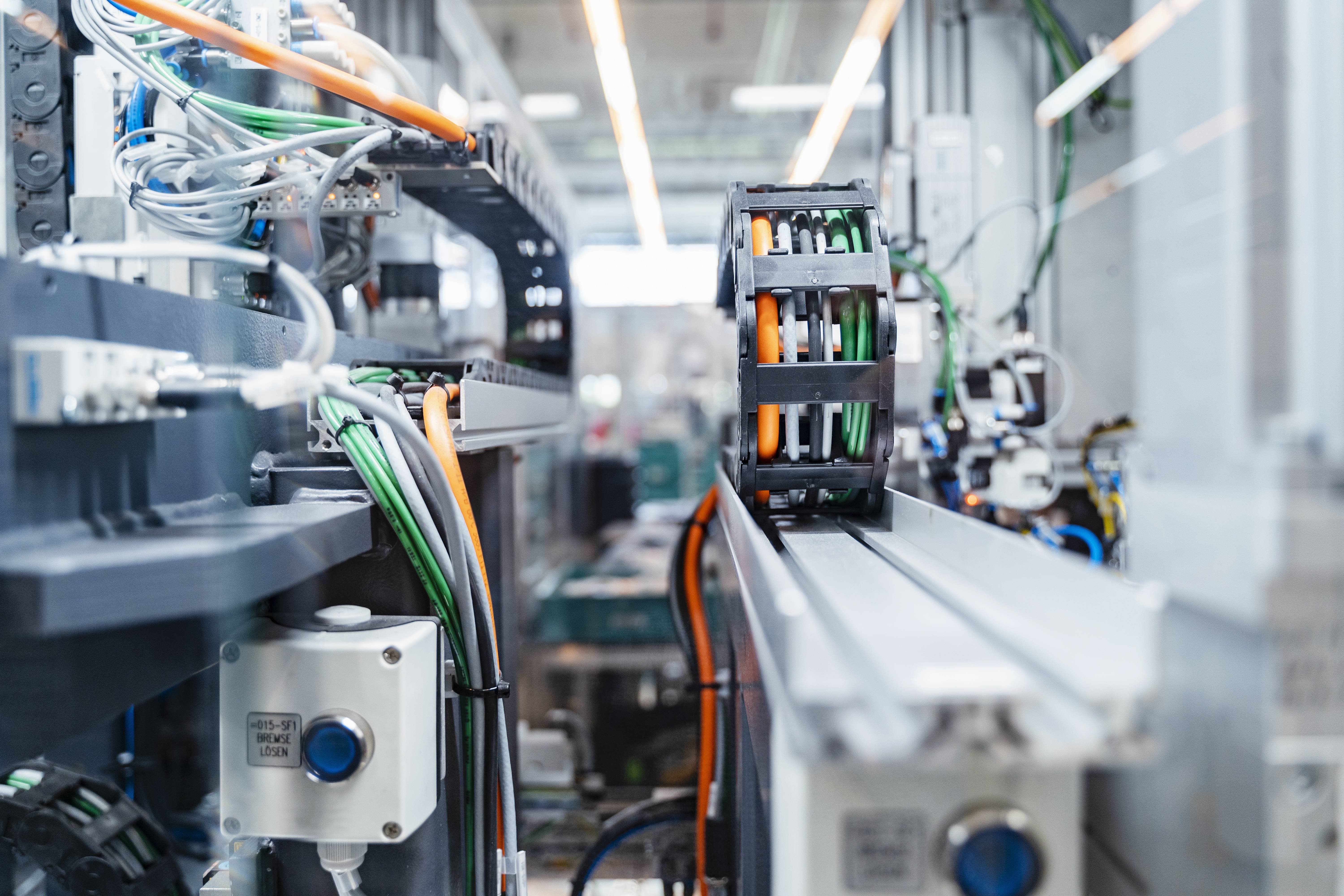

Kaj imajo skupnega računalniško podprta samodejna tračna žaga za lesno industrijo, transportni sistem za pakiranje živil in toplotni izmenjevalnik cev v cevi za proizvodnjo bioplina? Vsi trije primeri so posamezni tehnični sistemi za izvajanje zapletenih nalog.

Tovrstne obrate na področju strojništva uresničujejo proizvajalci obratov s potrebnim znanjem in izkušnjami. V živilski, farmacevtski, gradbeni, letalski, okoljski, predelovalni, tiskarski, embalažni, industriji gradbenih materialov ali avtomobilski industriji - za vsako panogo, ki uporablja stroje in sisteme, obstajajo proizvajalci naprav.

Podjetja na področju strojništva in transportne tehnologije razvijajo nove sisteme in izdelujejo stroje v skladu z zahtevami strank. Prav tako prilagajajo in posodabljajo obstoječe sisteme ter skrbijo za njihovo vzdrževanje v celotni življenjski dobi strojev. Vzdrževanje naprav je pri tem pomemben vidik, saj mora prilagojena storitev zagotavljati visoko raven razpoložljivosti naprav.

Inženiring obratov - kaj je pomembno?

Inženirji strojništva in obratovanja so na splošno odgovorni za vse faze življenjskega cikla svojih sistemov. Delo se začne z idejo o sistemu, nadaljuje z načrtovanjem, razvojem, proizvodnjo, montažo, zagonom in vzdrževanjem, vse do recikliranja. Zato se ne konča, ko je obrat predan stranki, temveč šele, ko je razgrajen.

Pomemben vidik pri gradnji in vzdrževanju tehničnih sistemov je skladnost z vsemi ustreznimi standardi kakovosti. Certificiranje v skladu s standardom DIN EN ISO 9001 na primer zagotavlja upravljavcem naprav brezhibne postopke in pravočasne rezultate. Kakovost in razred tehničnih komponent in delov, ki se uporabljajo pri izvedbi ustrezne zasnove in se uporabljajo pri vzdrževanju, sta odločilna za kakovost sistemov.

Programirljivi logični krmilniki, znani tudi kot PLC, so imeli pomembno vlogo pri tem impresivnem in hitrem razvoju.

Prvotno so se sistemi PLC uporabljali za zamenjavo programirljivih logičnih krmilnikov (PLC), tj. kompleksnih žičnih sistemov z neštetimi releji, časovnimi releji, pomožnimi kontaktorji in logičnimi moduli. S tem so bile ne le popolnoma odpravljene pomanjkljivosti starih krmilnih sistemov, kot so velike prostorske in materialne zahteve, velika obraba in pomanjkanje prilagodljivosti.

S programirljivim logičnim krmilnikom je tudi spremljanje, vzdrževanje in odpravljanje napak v primeru okvare veliko lažje.

Vendar je največja prednost sodobnih sistemov, krmiljenih s PLC, možnost medsistemskega povezovanja.

Cilj omrežnih sistemov in uporabe umetne inteligence je večja avtomatizacija s samoorganiziranimi procesi. Strojno učenje pomaga sistemom analizirati velike količine podatkov in ugotavljati korelacije v realnem času. Mrežno povezani procesi v obratih ponujajo pomembno dodano vrednost za industrijo, saj omogočajo še večjo prilagodljivost in prilagodljivost proizvodnje.

Podnebni ukrepi in energetska učinkovitost so drugi pomembni vidiki pri gradnji in posodobitvi objektov. Varčna raba naravnih virov in varčevanje z energijo prispevata k izpolnjevanju podnebnih ciljev, pomagata varovati okolje in sta ob naraščajočih cenah energije ekonomski dejavnik.

Zaradi obrabe, raztrganosti, utrujenosti materiala, staranja, korozije, zmanjšanja natančnosti in poškodb zaradi zunanjih vplivov ali nepravilne uporabe lahko pride do okvar komponent v tehničnih sistemih. Posledice so zmanjšana zmogljivost, slabša izkoriščenost ali celo izpad. Zato je pri mehanskih sistemih, tako kot pri vseh drugih kompleksnih napravah, potrebno redno servisiranje. Tu se osredotočamo predvsem na vzdrževanje v skladu s standardom DIN 31051, ki vzdrževanje opredeljuje kot vzdrževanje, pregled, popravilo, izboljšavo in analizo šibkih točk. Cilj teh petih osnovnih ukrepov je ohraniti ciljno stanje opreme in ga po potrebi obnoviti. Poleg tega nemški odlok o varnosti in zdravju pri delu (BetrSichV) od delodajalcev zahteva, da na svojih sistemih izvajajo ukrepe vzdrževanja.

Pomembno: Dosleden cikel vzdrževanja zagotavlja dolgo življenjsko dobo sistemov. S tem se zmanjšajo izpadi, izboljša se varnost zaposlenih in okolja, ohranijo se nizki stroški, upravljavec obrata pa lahko ustvari polno vrednost.

Inšpekcijski pregled

Sistemski tehnik v okviru pregleda opravi preverjanje delovanja. Tako je mogoče zgodaj prepoznati izgube učinkovitosti. Geslo sistemskega pregleda je: "Poglej, dotakni se in izmeri, vendar ničesar ne delaj ali spreminjaj"

Servisni delavci ocenijo in dokumentirajo dejansko stanje stroja ter ugotovijo odstopanja od ciljnega stanja. Pri tem preverijo delovanje vseh sklopov, pregledajo nastavitve in izhod, običajno pa opravijo tudi meritve. Ugotavljajo in ocenjujejo obseg in vzroke obrabe. Iz tega tehniki izpeljejo posledice za nadaljnjo uporabo in morebitna potrebna popravila. V poročilu o pregledu je navedeno, kateri ukrepi so smiselni in potrebni za vzpostavitev ciljnega stanja sistema. Če je vse v redu, sistem prejme kontrolno nalepko ali potrdilo o pregledu. Ta označuje ustrezno stanje sistema in vsebuje informacije o datumu zadnjega pregleda ter datumu naslednjega pregleda.

Vzdrževanje

Prediktivno vzdrževanje je ponavljajoči se preventivni ukrep, namenjen odložitvi ali v najboljšem primeru preprečitvi postopne obrabe. Vaše osnovna sredstva ščiti pred nenačrtovanimi okvarami. Vzdrževalni ukrepi se izvajajo rutinsko in v rednih časovnih presledkih. Cilj je obnoviti ciljno stanje in funkcionalno zanesljivost sistema za daljše časovno obdobje.

Vzdrževanje vključuje:

- Čiščenje ustreznih delov sistema

- Zamenjava obrabljenih delov

- Dopolnjevanje ali zamenjava delovnih tekočin, kot so maziva ali hladilne tekočine.

- Prilagajanje ali umerjanje sistema

Temu vzdrževalnemu delu sledi testni zagon kot preverjanje delovanja, preden se sistem ponovno sprosti v uporabo.

Vzdrževalni ukrepi se izvajajo v skladu s specifikacijami proizvajalca sistema po presoji upravljavca sistema ali na podlagi zakonskih ali uradnih predpisov.

Izvajanje vzdrževalnih del je treba evidentirati. Dnevnik služi kot dokazilo, na primer organom ali pri uveljavljanju garancijskih zahtevkov do proizvajalca sistema.

Popolna evidenca o vzdrževanju izboljša tudi vrednost pri nadaljnji prodaji.

Remonti

Če se med vzdrževanjem ali pregledom odkrije okvarjena komponenta sistema, je treba sistem popraviti.

Namen popravila tehničnih komponent je ponovno vzpostaviti prvotno delovanje in s tem ciljno stanje sistema.

Glede na stanje bo morda treba popraviti ali zamenjati ustrezne sestavne dele.

Izvedeni popravljalni ukrepi so dokumentirani v sistemskem dnevniku.

Povečanje učinkovitosti vzdrževanja sistema

Če želite ostati konkurenčni na nacionalni in mednarodni ravni, morate imeti pod nadzorom procesni inženiring in proizvodne stroške. Z optimizacijo proizvodnje je mogoče nenehno povečevati uspešnost in produktivnost podjetja. Osnovni pogoj za to so varni delovni procesi z zanesljivo delujočimi sistemi. Conrad vas pri gradnji ali obratovanju obratov podpira z učinkovitimi rešitvami za dele za vzdrževanje, preglede in popravila. Kot industrijski partner s približno 100-letnimi izkušnjami ter širokim naborom izdelkov in blagovnih znamk natančno vemo, kaj je pomembno pri nabavi nadomestnih delov

Kot pooblaščeni dobavitelj iz enega vira ponujamo tehnikom obratov, inženirjem vzdrževanja in vsem, ki se ukvarjajo z vzdrževanjem in popravili, celovito rešitev za dele C z zanesljivo dobavo. Skupaj s Conradom kot poslovnim partnerjem za vaše blago, stroje in orodja lahko na najboljši možni način obvladate vsak tehnološki izziv!

Varnostna tveganja za industrijske obrate

Vse večja digitalizacija in povezovanje strojev in proizvodnih naprav v omrežja ponuja industrijskim podjetjem nove priložnosti, na primer v storitvenem sektorju. Z analizo podatkov o strojih je mogoče predvideti, kdaj in kateri ukrepi vzdrževanja in servisiranja bodo potrebni. Učinkovito vzdrževanje, ki temelji na digitalno nadzorovanih ciklih, preprečuje nenačrtovane okvare in dolge zastoje ter dolgoročno zmanjšuje stroške vzdrževanja.

V globalno omrežno povezanih proizvodnih procesih je tema učinkovitosti in industrijske varnosti vse pomembnejša. Brez ustreznih zaščitnih ukrepov lahko napadi na inteligentne stroje od zunaj ali od znotraj povzročijo okvare sistema ali celo zaustavitev proizvodnje in visoke stroške.

Posledice so še hujše, če manipulacije pri nadzoru procesa povzročijo fizično škodo na izdelkih ali se poslabša kakovost izdelkov, ker deli niso bili pravilno sestavljeni ali ker so bili recepti spremenjeni, ne da bi bili opaženi. Grozi tudi škoda za ugled, ki ima za prizadeto podjetje daljnosežne gospodarske posledice. Industrijsko vohunjenje ogroža tudi konkurenčnost. Poleg tega vse več uradnih predpisov, kot je zakon EU o kibernetski varnosti, usmerja pozornost na industrijsko varnost.

Brezhibna industrijska varnost za proizvodne obrate

Zaradi vse večje digitalizacije proizvodnje je celovito upravljanje varnosti na področju avtomatizacije, proizvodnje in povezljivosti obratov bistvenega pomena. Cilj teh ukrepov je zaščititi omrežne procese pred napadi iz kibernetskega prostora in iz podjetja samega.

Izboljšanje varnosti v obratu zahteva celovit koncept, ki je tesno povezan s stroji in delovnimi postopki podjetja. Zajema vse od nadzora dostopa do stavbe obrata, postopnih pravic dostopa do strojev, posodobitev programske opreme za strojno opremo in nadzor procesov do nadzora komunikacije med sistemi IT in tehnologijo obrata.

Še posebej kritični so prehodi z notranjega omrežja tovarne na ponudbo storitev in storitev v oblaku ter vmesniki s sistemi dobaviteljev in ponudnikov storitev.

Stalno spremljanje razpoložljivih podatkov o procesu in informacij o stanju pomaga prepoznati morebitna tveganja in pravočasno sprejeti protiukrepe.

Varnost na področju proizvodnje in avtomatizacije

Pri inženiringu obratov in nadzoru proizvodnje se običajno osredotočamo na funkcionalnost in ravnanje s sistemi, ne pa na varnostne vidike. Obstajajo različni pristopi za celostno zavarovanje proizvodnih strojev v dobi interneta stvari, kot je standard IEC 62443, ki temelji na konceptu varnosti IT na podlagi pristopa "obramba v globino".

IEC 62443 opisuje zaščitne ukrepe, ki veljajo za različne tehnične ravni industrijskega obrata, kot so sistemi, komponente, programska oprema in aplikacije, pa tudi za organizacijske procese. Ukrepi se razlikujejo glede na vlogo v strukturi obrata: proizvajalci strojev, sistemski integratorji in upravljavci obrata.

Stalno spremljanje sistema in IT je eden od priporočenih zaščitnih ukrepov. Zagotavlja celovitost omrežne infrastrukture in pomaga pri odkrivanju usmerjenih napadov.